¿Cuál es la finalidad de las operaciones y departamentos de mantenimiento? ¿Mantener? ¿Arreglar? La forma en la que definamos las funciones y responsabilidades de los puestos, y de la cultura que trabajemos de forma cotidiana, inducirá una acción u otra y, por tanto, una respuesta u otra.

Traemos aquí el caso de una empresa del sector alimentario cuyo resultado dependía, entre otros factores, de las paradas de la línea de producción. Su volumen y ritmo de producción son tan elevados que una parada de varios minutos puede ocasionar pérdidas significativas en la producción del día.

La evolución de la indisponibilidad de la línea estaba subiendo en los últimos meses, por lo que la Dirección de la empresa decidió realizar un análisis profundo de las causas que estaban provocando la situación. Entre las causas principales que se identificaron tras dicho análisis figuraba la insuficiente eficacia de determinadas órdenes de mantenimiento preventivo así como el hecho de que algunas de esas órdenes se quedaban, a veces, sin hacer. ¿Por qué razón? Pues sencillamente porque el correctivo detraía mucha carga de trabajo y porque las órdenes más incómodas, con mayores trabajos de desmontaje y montaje, a veces eran postergadas en la semana por los operarios, lo que provocaba que en ocasiones fueran las que “no daba tiempo a hacer”.

Las dos principales acciones que el equipo de mantenimiento definió para eliminar la mayor parte de las causas de indisponibilidad de la línea iban dirigidas a aumentar la eficacia del mantenimiento preventivo:

En primer lugar, la programación de las órdenes debía ser más exhaustiva. Así que, a partir de mediciones consistentes de la duración de las diferentes tareas de mantenimiento, se pasó a programar las ordenes a ejecutar cada día, distribuyendo los trabajos entre el equipo de operarios en paquetes homogéneos de tiempo, nivelando los trabajos de mantenimiento en función de los tipos de averías.

En segundo, era necesario mejorar el indicador de medida. No bastaba con saber el tiempo de parada de la línea, también se necesitaba saber la influencia de atascos, ajustes o malos funcionamientos que ocasionaban mermas de producto. Se decidió que era mejor medir el indicador en positivo, de forma que el equipo de mantenimiento tuviera su razón de ser no en mantener o reparar, sino en optimizar, de forma constante, la disponibilidad de la línea.

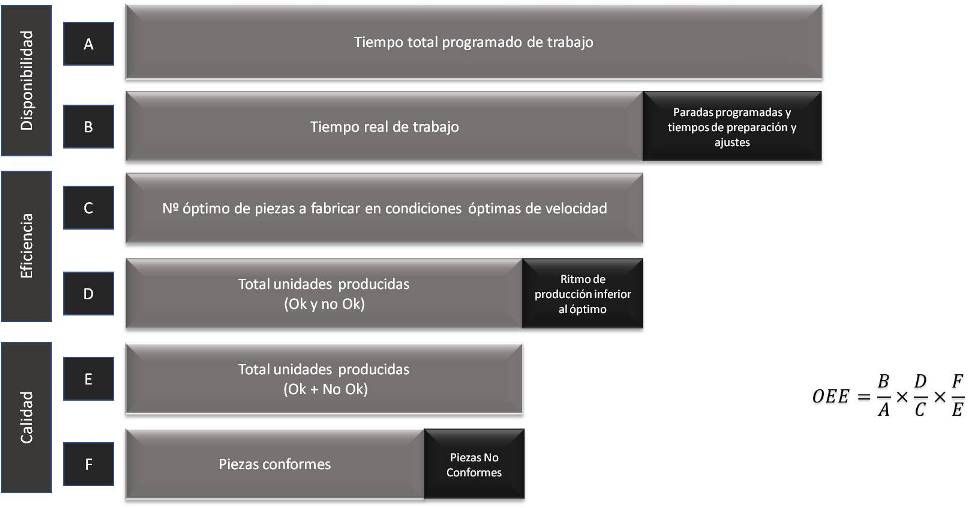

El indicador OEE, acrónimo de Overall Equipment Efectiveness, o efectividad global del equipamiento, es un indicador que permite evaluar cómo de efectivo es un equipo o una línea de producción. Este indicador era el elegido para evaluar si las dos acciones anteriores surtían el efecto esperado sobre la eficiencia de la línea.

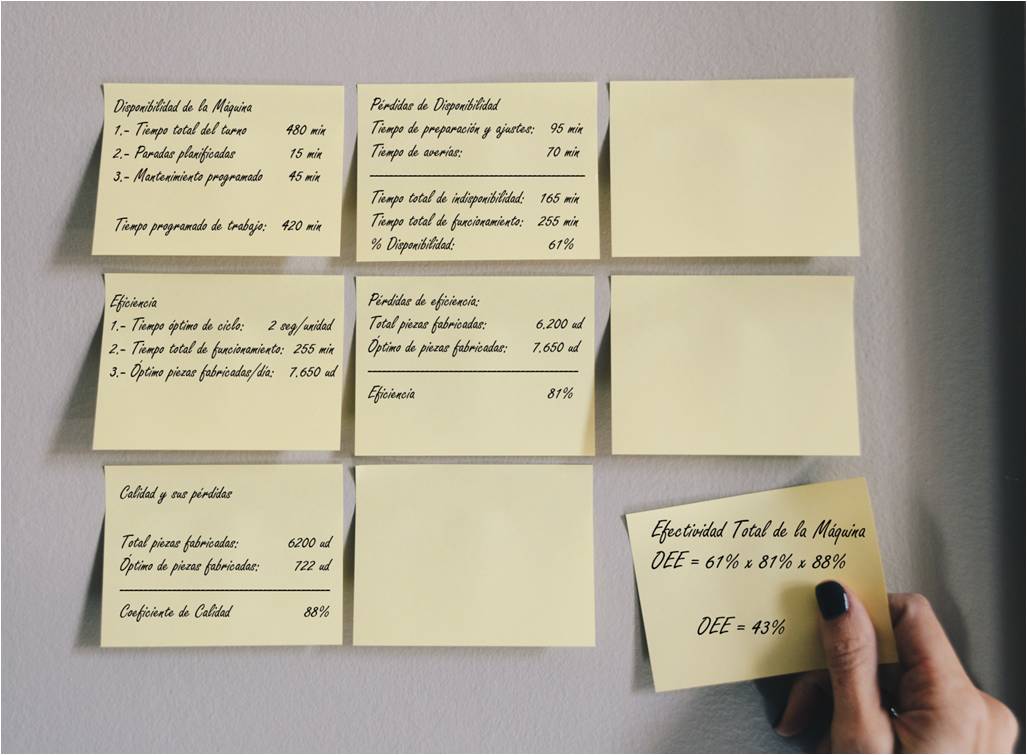

El OEE integra 3 variables para medir la efectividad: la disponibilidad, la eficiencia y la calidad, y se obtiene a partir de las pérdidas de tiempo provocadas por cada una de ellas.

Para el análisis de la situación, lo primero fue medir la situación de partida, para lo que aplicamos el concepto de OEE a la línea de producción completa y formamos a los responsables y mantenedores para que conocieran el indicador y los criterios de medición considerados.

Pérdidas por indisponibilidad: son las paradas debidas a averías o a situaciones no previstas que provocan paradas en la línea (o el equipo).

La disponibilidad se calcula restando al tiempo programado total de trabajo las paradas programadas y los tiempos de preparación y ajuste. En determinados casos puede resultar conveniente asumir, como criterio, que los tiempos de ajuste también constituyen pérdidas, y así el campo de mejora posible se amplía al considerar la influencia de dichos tiempos en la disponibilidad.

En el caso descrito, utilizamos el tiempo programado de trabajo de la línea, en lugar del tiempo total disponible de trabajo, y así evitamos la alteración que se produciría en el cálculo de OEE de máquinas que no son cuello de botella y, por tanto, no hace falta que funcionen todo el tiempo.

En función de lo que queramos que el indicador OEE represente, el mantenimiento programado también puede considerarse como pérdida de disponibilidad, o bien descontarlo del tiempo total de trabajo considerándolo parada programada. Considerarlo como pérdida puede provocar el efecto de intentar reducir su duración a costa de empeorar la calidad del preventivo.

Pérdidas de Calidad: se producen cuando el equipo o la instalación fabrica productos defectuosos. Se calcula dividiendo el número de unidades no defectuosas producidas por el equipo o proceso entre el total de unidades producidas en un período de tiempo.

Pérdidas por Eficiencia: se producen cuando el equipo o la instalación no funciona en las condiciones óptimas de velocidad. Se calcula dividiendo el número total de unidades producidas, defectuosas y no defectuosas, entre el número óptimo de piezas que debería haber fabricado en condiciones óptimas de velocidad.

El resultado del cálculo de la situación de partida fue el siguiente:

Para reducir el número de paradas, el equipo realizó un exhaustivo análisis del estado de cada máquina de la línea para, a partir de ahí, hacer una puesta a punto y revisar y actualizar las gamas de mantenimiento. Para mejorar el tiempo de reacción, se organizaron los equipos de diferente manera y se revisaron los procedimientos de actuación, de manera que pudieran realizar su trabajo de forma ágil sin interferencias de otras personas. Para reducir los tiempos de parada y arranque, se aplicaron técnicas de cambio rápido SMED.

El objetivo que el equipo se había establecido fue llegar al 60%, y en 6 meses se consiguió llegar al 64%.

¿Cómo interpretar este resultado?

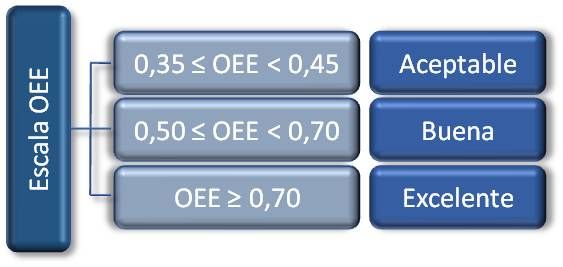

Los valores medios de OEE están entre el 35 y el 45%. En instalaciones en las que haya buenos niveles de rendimiento pueden llegar a estar entre el 50 y el 70%. Valores por encima del 70% son considerados de “clase mundial”, en referencia a que son muy pocos los que llegan a alcanzarlos.